5

5

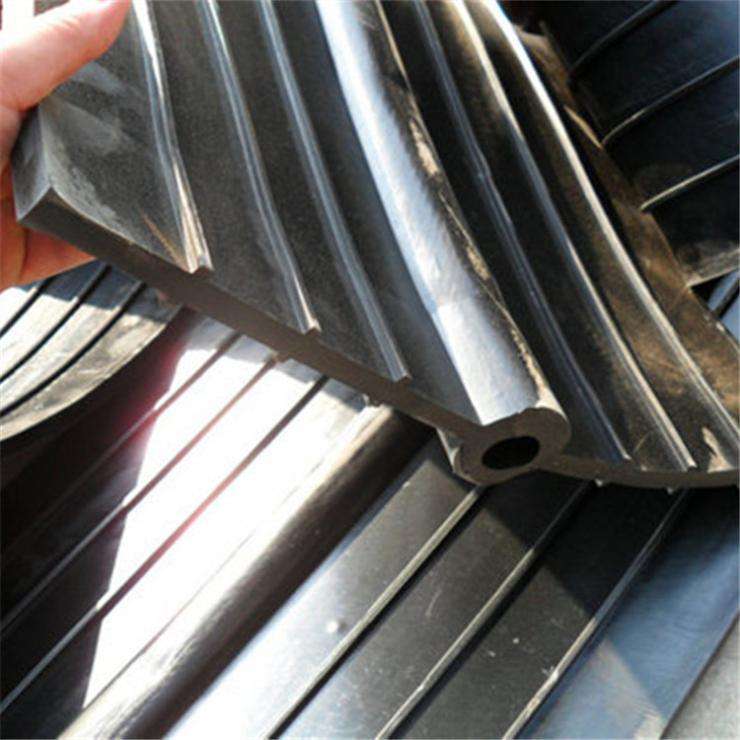

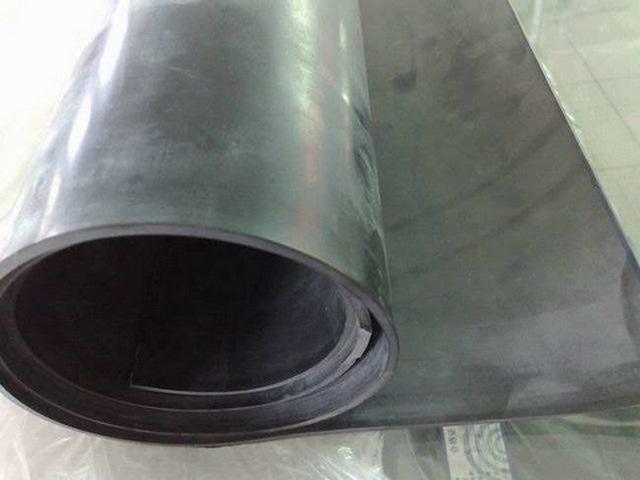

生胶的形成:

生胶可分别为天然橡胶及合成橡胶两大类:

1.天然橡胶:由橡胶树干切割口,收集所流出的胶浆,经过去杂质、凝固、烟熏、干燥等加工程序,而形成的生胶料。

2.合成橡胶:由石化工业所产生的副产品,依不同需求,合成不同物性的生胶料。常用的如:SBR、NBR、EPDM、BR、IIR、CR、Q、FKM等。但因合成方式的差异,同类胶料可分出数种不同的生胶,又经由配方的设定,任何类型胶料,均可变化成千百种符合制品需求的生胶料。

混炼胶料硬度为什么会产生过高,过低

造成胶料硬度高低主要原因是配合剂称量不准确,如硫化剂、补强剂、促进剂的称量**配方用量,造成硫化胶硬度**高;相反如橡胶、增塑剂称量多于配方规定用量或补强剂、硫化剂、促进剂的称量少于配方规定用量,也必然造成硫化胶料硬度偏低。其改进措施和克服可塑度波动因素相同。另外,加后,如捣炼不均,也会造成硬度波动(局部过大或过小)。

混炼胶从密炼机排出后,为什么要进行薄通倒炼

密炼机排出胶料温度一般在125℃以上,而加温度应在100℃以下,为了迅速将胶料的温度降下来,所以就需要反复对胶料进行倒炼,然后进行加、加促进剂的作业。

为什么混炼胶的可塑度有时变化很大

混炼胶的可塑度变化,影响因素很多,主要有:(1)塑炼胶的取样不统一;(2)混炼时塑炼胶加压不当;(3)软化剂数量不正确;(4)原材料变动,特别是生胶和炭黑的变动,解决上述毛病主要措施就是严格执行工艺规程,随时注意原材料变更的技术通知。