6

6

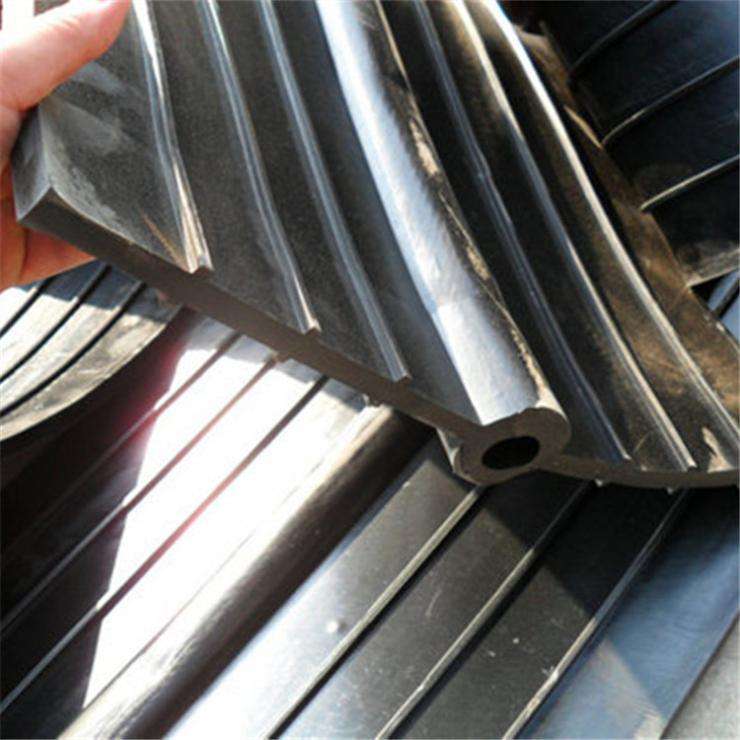

胶片冷却装置使用的油酸钠为什么要循环

胶片冷却装置冷水槽中使用的隔离剂油酸钠由于连续作业,压片机下来的胶片不断将热量留在油酸钠中,会使其温度迅速上升而达不到冷却胶片的目的。为了降低其温度,就需要进行循环冷却,只有这样才能更有效的发挥胶片冷却装置的冷却效果和隔离效果。

胶料为什么会产生欠硫

胶料产生欠硫主要是促进剂、硫化剂和等漏配或少配所致,但是混炼操作不当,粉剂飞扬过多,也会导致胶料欠硫。改进措施是:除应做到称量准确,加强三检,不漏配或错配药料外,还应该加强混炼工艺操作,并防止粉剂的大量飞扬散失。

胶料为什么会产生焦烧

胶料产生焦烧的原因概括起来有这么几条:配方设计不合理,例如硫化剂,促进剂用量太多;装胶容量过大,炼胶操作不当,如炼胶机温度过高,下片后又未进行充分冷却,过早的加或分散不匀,造成硫化剂和促进剂的高度集中;未经薄通散热打卷存放,打卷过大或存放时间过长等等,都会造成胶料焦烧。

处理焦烧程度较重的胶料,为什么要加入1-1.5 %硬脂酸或油类

对于一般焦烧程度较轻的胶料,在开炼机上薄通(辊距1-1.5mm,辊温45℃以下)4-6次,停放24小时,掺入好料中使用。掺用量控制在20%以下。 但对于焦烧程度较重的胶料,胶料中硫化键较多,加入1-1.5%硬脂配后使胶料膨润,加快交联结构的破坏,这种胶即使处理好后,在好胶料中掺用比例也不宜**10%. 当然,对于一些焦烧程度严重胶料,除加硬脂酸外,适当加2-3%油类软化剂,以助膨润,处理后只能降级使用。至于焦烧更严重的胶料,不能直接处理使用,只好供做再生胶原料。