5

5

混炼胶料的物理机械性能为什么不一致

配合剂称量不准,主要是补强剂、硫化剂和促进剂漏配和错配,都会严重影响混炼胶料硫化后的物理机械性能。其次如混炼时间过长,加药顺序不合理,混炼不均,也能造成胶料硫化后物理机械性能不合格。采取措施首先加强精工细作,贯彻三检制度,防止错配漏配药料。但是对质量较差的胶料,则必须进行补充加工或掺用于合格胶料中使用。

如何防止胶料焦烧

防止焦烧主要是针对产生焦烧原因相应采取措施。

(1)防止产生焦烧,如严格控制混炼温度,尤其是加硫温度,改进冷却条件,按工艺规程规定顺序加料,加 强胶料管理等。

(2)调整配方中的硫化体系,适当添加防焦剂。

使用不溶性的胶料,在加工过程中应注意哪些问题

不溶性是不稳定的,它能转化为一般的可溶性。在室温下转化较慢,但随温度升高而加快,至110 ℃以上时,便能在10-20分钟以内转化为普通。因此这种应在尽可能低的温度下贮存。在配料加工过程中,也要小心保持较低的温度(在100℃以下)以防止其转化为普通。不溶性由于它在橡胶中的不溶性,往往难于均匀分散,在工艺上也应充分注意。不溶性只用以代替一般的可溶性,不改变硫化过程和硫化胶的性能。因此,如果工艺过程中温度过高,或者较高温度下长时间存放,那么使用它就没有意义。

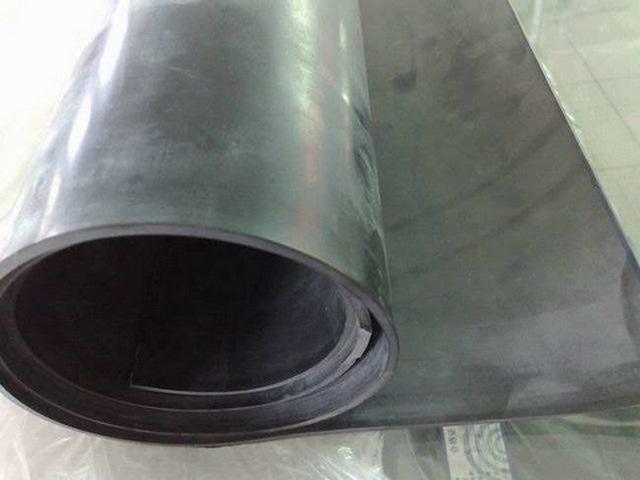

橡胶原料的配制:

橡胶原料的配制可分三个基本过程:

1.塑炼:塑练是将生胶剪断,并将生胶可塑化、均匀化,帮助配合剂的混练作业。其效果是改善药品的分散,防止作业中产生摩擦热,而致橡胶发生焦烧现象,进而改变橡胶的加工性。

2.混炼:混练是将配合药物均匀混入塑炼完成的生胶中,而混炼的优劣,直接影响制品的良否。药物分散不均,分子结构无法完全交联,橡胶则无法达到理想的物性。

3.压出:混炼完成的生胶,经过压出作业,将胶料中含有的多余空气压出,并完成所需的厚度,以利于模具内之成型作业。